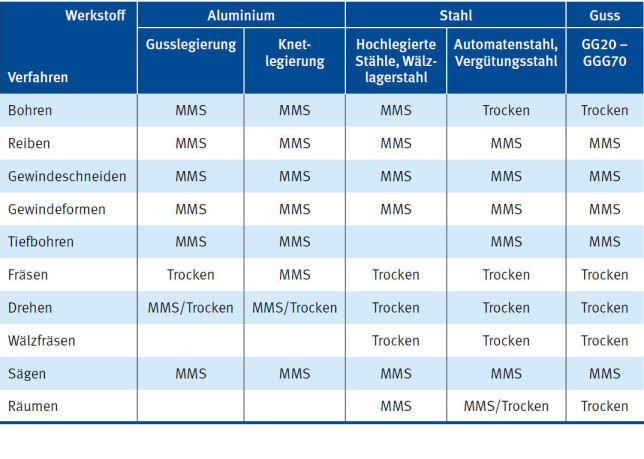

Werkstoff-Verfahrens-Relation in der Minimalmengenschmierung (MMS)

In den Anfängen der Minimalmengenschmierung (MMS) beschränkte man sich meist auf wenige Verfahren und Materialien. Bevorzugt wurde insbesondere Grauguss wegen des relativ hohen Anteiles an Graphit, welches vergleichbare Eigenschaften eines Gleitmittels hat. Aber auch Aluminium oder Bunteisen eigneten sich damals wie heute für den Einsatz von Minimalmengenschmiersystemen. Heute lassen sich jedoch auch schwer zerspanbare Werkstoffe, wie z.B. martensitische Chromstähle bei optimaler Einstellung der Minimalmengenschmieranlage mittels MMS bearbeiten.

Die unten stehende Tabelle gibt Auskunft über die mögliche Wahl der Kühl-Schmiermethode in Abhängigkeit des angewandten Bearbeitungsverfahrens und verwendeten Werkstoffes. Daraus wir deutlich, dass heute viele Einsatzbereiche für die Minimalmengenschmierung geeignet sind.

- Sägen

- Schneiden

- Fräsen

- Bohren

- Drehen

- Profilieren

- etc.

Technisch bedingt ist die MMS-Technik am effektivsten, wenn die Werkzeuge eine definierte, symmetrische Schneide aufweisen, wie z.B. beim Bohren, Sägen oder Fräsen. Geometrisch undefinierte Schneidflächen, wie man sie zum Beispiel bei Schleif- und Hohnmaschinen findet, sind für die Minimalschmiertechnik prinzipiell weniger geeignet. Diese zuletzt genannten Verfahren werden heute in den allermeisten Fällen durch den Einsatz der herkömmlichen Überflutungsschmierung realisiert, welche über den kühlenden und reibungsverringernden Effekt hinaus für den Abtransport der Späne aus dem Arbeitsbereich sorgt. Für die MMS-Technik eignen sich generell eher solche Prozesse, bei denen die Schmierung vorrangig ist.